مقدمه ای بر برج تقطیر یا برج های جداساز

تقطیر یکی از مهم ترین و پرکاربردترین روش های جداسازی است و مبتنی بر توزیع اجزاء بین دو فاز مایع و گاز است.

متریال های پالایشگاهی خام همچون نفت خام حاصل از تقطیر در واقع جداسازی فیزیکی برش های نفتی است که بر اساس اختلاف نقطه جوش هیدروکربن های مختلف است. هرچه هیدروکربن سنگینتر باشد نقطه جوش آن بالاتر است و هر چه هیدروکربن سبکتر باشد، هر چه زودتر از مبدلهای حرارتی عبور داده شود، پس از گرم شدن برج، گرما به برج منتقل میشود و در فشارها و دماها به دو صورت خارج میشود.

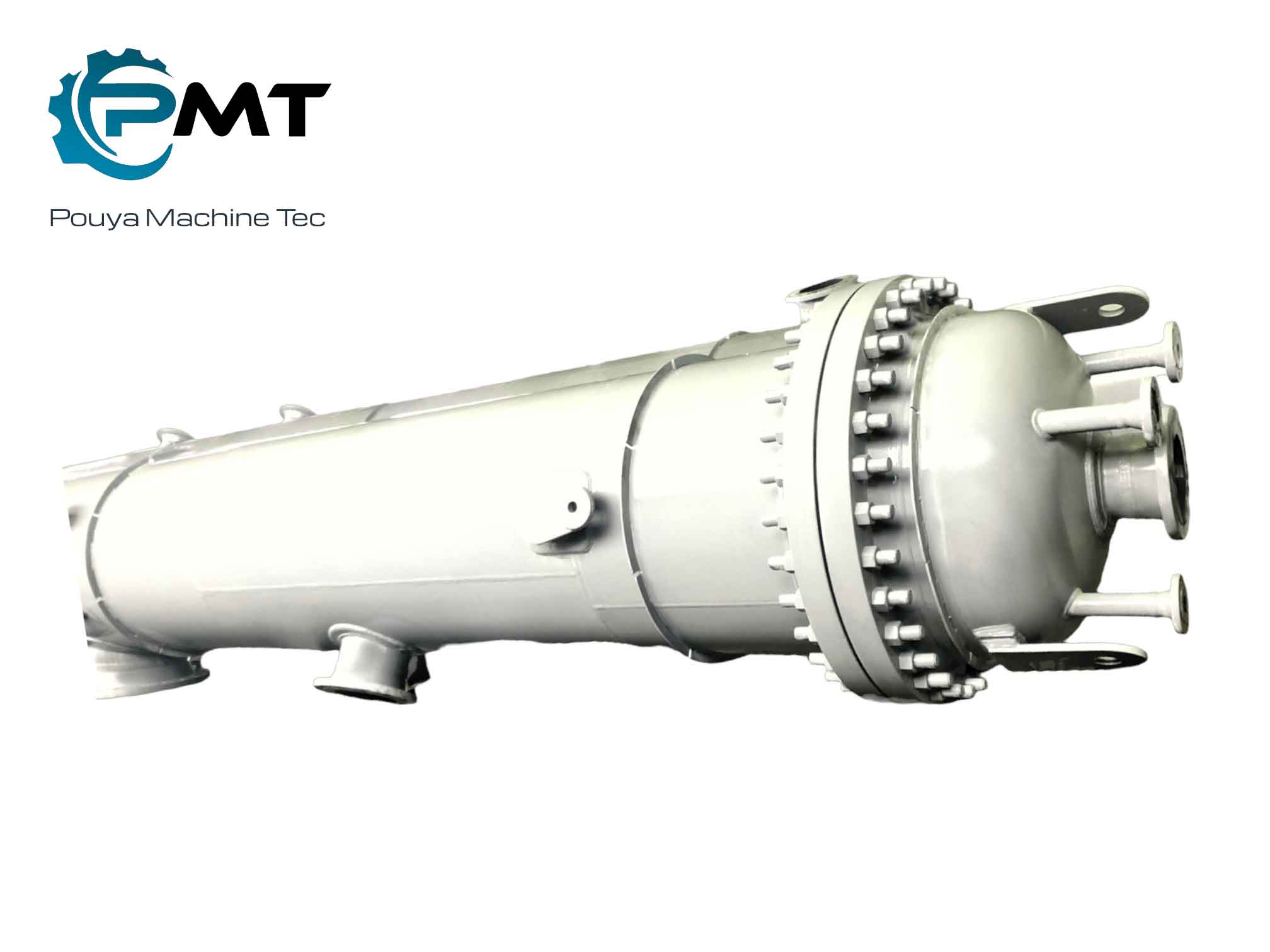

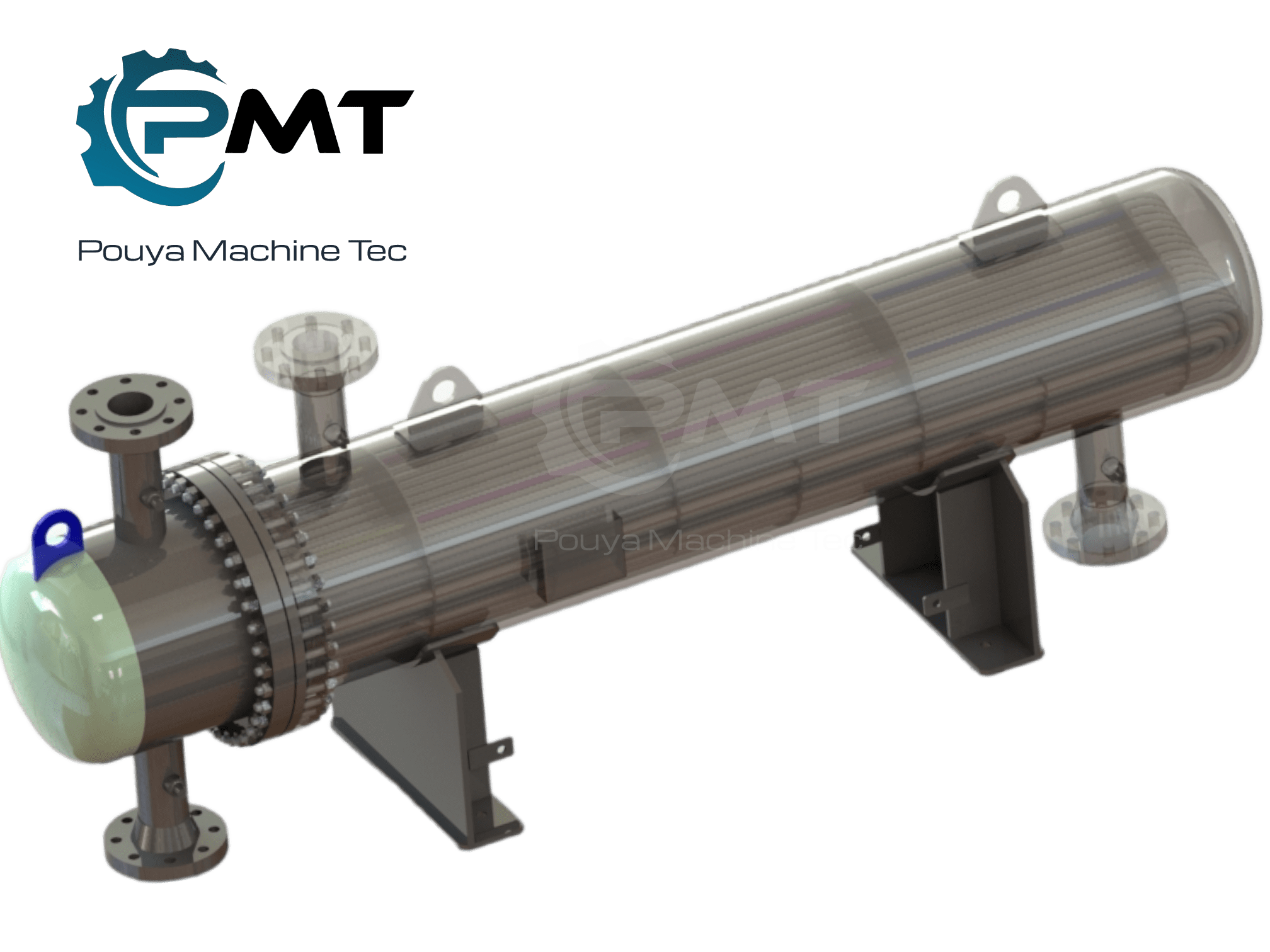

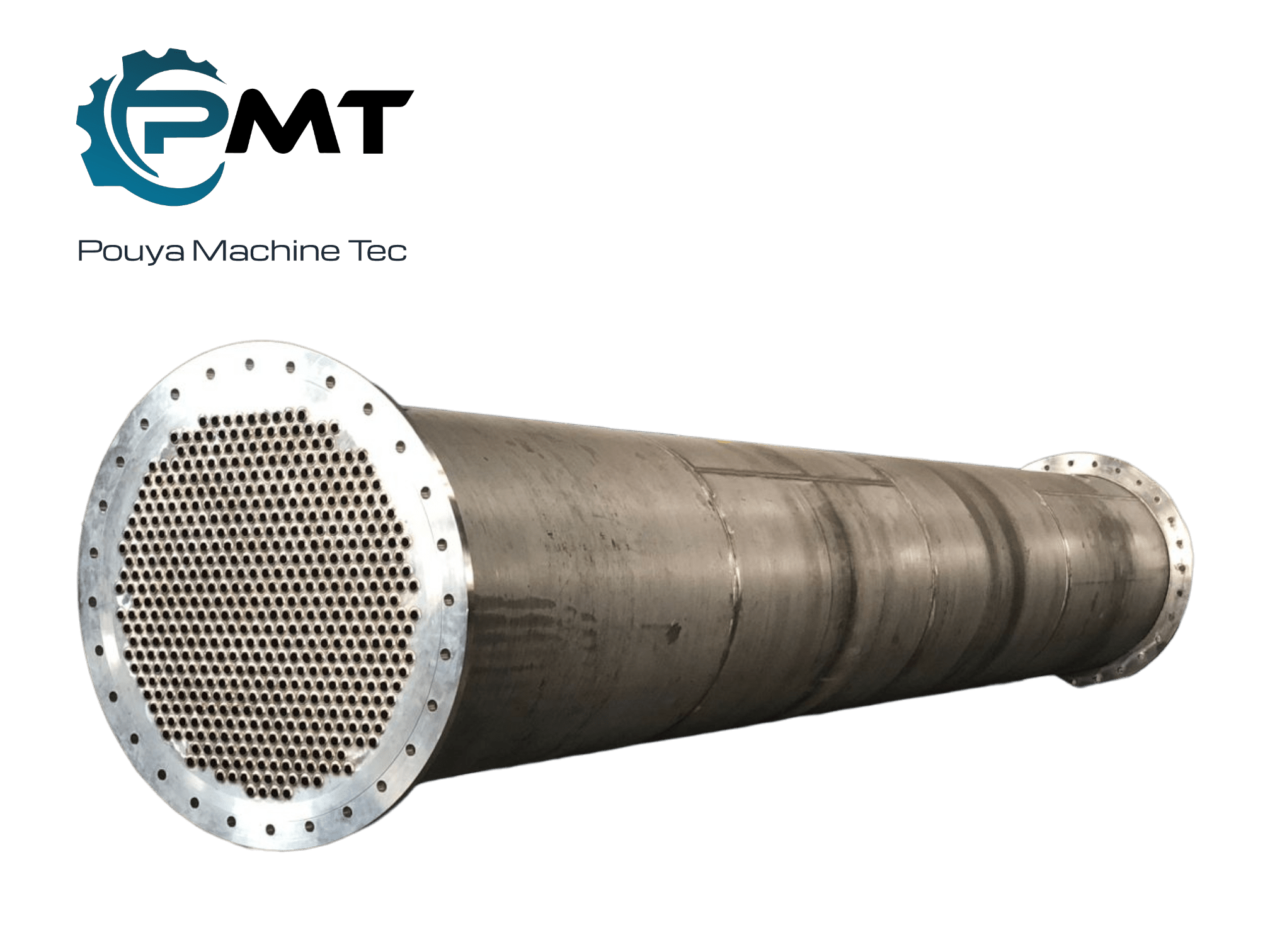

ستونهای تقطیر (برج تقطیر)

از اجزای مختلفی تشکیل شدهاند که هر کدام برای انتقال انرژی گرمایی یا افزایش انتقال مواد استفاده میشوند. یک ستون تقطیر معمولی از چند بخش اصلی تشکیل شده است:

- یک پوسته عمودی که در آن جداسازی اجزا انجام می شود.

- قطعات داخلی ستون مانند سینی ها یا صفحات یا بسته بندی هایی که برای افزایش جداسازی اجزا استفاده می شوند.

- یک بویلر برای تامین تبخیر لازم برای فرآیند تقطیر.

- کندانسور برای خنک کردن و متراکم کردن بخار خروجی از بالای ستون.

- یک درام رفلاکس برای نگه داشتن بخار تغلیظ شده از بالای ستون به طوری که مایع (ریفلاکس) بتواند به ستون بازیافت شود.

- پوسته عمودی قسمت های داخلی ستون را در خود جای می دهد، همراه با کندانسور و بویلر یک ستون تقطیر را تشکیل می دهد.

انواع تقطیر

- تقطیر ساده

- تقطیر جزء به جزء

- تقطیر بخار

- تقطیر خلاء

- تقطیر خلاء حساس به هوا

- تقطیر با مسیر کوتاه

- تقطیر منطقه ای

- تقطیر ساده

شامل حرارت دادن مخلوط مایع تا نقطه جوش و متراکم شدن فوری بخارات حاصله است. این روش فقط برای مخلوط هایی که نقطه جوش مایعات به طور قابل توجهی متفاوت است (حداقل اختلاف 25 درجه سانتیگراد) موثر است. خلوص تقطیر (مایع تصفیه شده) توسط قانون رائول تنظیم می شود.

تقطیر جزء به جزء

تقطیر جزئی اغلب برای جداسازی مخلوط مایعاتی که نقطه جوش مشابهی دارند استفاده می شود. این روش چندین مرحله تبخیر-تراکم است (که در یک ستون کسری انجام می شود). این فرآیند به عنوان اصلاح نیز شناخته می شود. دستگاه مورد نیاز برای انجام تقطیر کسری روی مخلوط در زیر فهرست شده است.

فلاسک ته گرد یا فلاسک تقطیر

- منبع گرما، که می تواند آتش یا حمام آب گرم باشد.

- دریافت فلاسک برای جمع آوری بخارات متراکم شده

- ستون تقسیم

- دماسنج برای اندازه گیری دما در فلاسک تقطیر

- کندانسور

- ظروف شیشه ای استاندارد

هنگامی که حرارت ایجاد می شود، مخلوط مایع به بخارهایی تبدیل می شود که به ستون تقسیم می شوند. اکنون بخارات روی دیواره های کندانسور سرد و متراکم می شوند. بخارات داغی که از فلاسک تقطیر خارج می شود، اکنون بخار تغلیظ شده را گرم می کند و بخارات جدیدی ایجاد می کند.

بسیاری از این چرخه های تبخیر-تراکم انجام می شود و خلوص تقطیر با هر چرخه بهبود می یابد. تصویری که تنظیم تقطیر کسری را نشان می دهد در زیر ارائه شده است.

تقطیر بخار

تقطیر با بخار اغلب برای جداسازی اجزای حساس به حرارت در یک مخلوط استفاده می شود. این کار با عبور دادن بخار از مخلوط (که کمی گرم شده است) انجام می شود تا مقداری از آن تبخیر شود. این فرآیند نرخ انتقال حرارت بالایی را بدون نیاز به دماهای بالا ایجاد می کند. بخار حاصل تغلیظ می شود تا تقطیر مورد نیاز را فراهم کند.

فرآیند تقطیر با بخار آب برای به دست آوردن اسانس و عرقیات گیاهی از چندین گل/گیاه معطر استفاده می شود.

تقطیر خلاء

تقطیر خلاء برای جداسازی مخلوط مایعات با نقطه جوش بسیار بالا ایده آل است. برای جوشاندن این ترکیبات، حرارت دادن به دماهای بالا روشی ناکارآمد است. بنابراین، فشار محیط به جای آن کاهش می یابد.

کاهش فشار باعث می شود که قطعه در دماهای پایین تر بجوشد. هنگامی که فشار بخار جزء برابر با فشار اطراف آن است، به بخار تبدیل می شود.

سپس این بخارات متراکم شده و به عنوان تقطیر جمع آوری می شوند. روش تقطیر خلاء نیز برای به دست آوردن نمونه هایی با خلوص بالا از ترکیباتی که در دماهای بالا تجزیه می شوند استفاده می شود.

تقطیر خلاء حساس به هوا

برای ترکیباتی که به هوا حساس هستند و به راحتی با آن واکنش می دهند، فرآیند تقطیر خلاء انجام می شود اما پس از اتمام فرآیند، خلاء باید با یک گاز بی اثر جایگزین شود. چنین فرآیندی اغلب به عنوان تقطیر خلاء حساس به هوا نامیده می شود.

تقطیر با مسیر کوتاه

تقطیر مسیر کوتاه برای خالص سازی مقدار کمی از ترکیبی که در دماهای بالا ناپایدار است استفاده می شود. این کار تحت سطوح فشار پایین انجام می شود و عموماً شامل طی مسافت بسیار کمی تقطیر قبل از جمع آوری می شود (از این رو به آن “مسیر کوتاه” می گویند). کاهش مسافت طی شده توسط تقطیر در این روش باعث کاهش اتلاف در امتداد دیواره های دستگاه نیز می شود.

تقطیر منطقه ای

فرآیند تقطیر منطقه ای شامل ذوب بخشی از یک ماده و متراکم شدن بخارات حاصله برای به دست آوردن یک تقطیر خالص است. این کار در یک ظرف بلند با کمک یک بخاری منطقه انجام می شود.

برنامه های کاربردی مهم تقطیر

روش تقطیر تاریخچه قابل توجهی دارد و قدمت آن به 3000 سال قبل از میلاد می رسد. شواهد نشان می دهد که تقطیر الکل در قرن نهم توسعه یافته است. برخی از کاربردهای مهم تقطیر در زیر ذکر شده است.

برج تقطیر نقش مهمی در بسیاری از تکنیک های تصفیه آب دارد. بسیاری از کارخانه های نمک زدایی از این روش برای به دست آوردن آب آشامیدنی از آب دریا استفاده می کنند.

آب مقطر کاربردهای متعددی دارد، مانند باتری های سرب اسیدی و مرطوب کننده های کم حجم. بسیاری از محصولات تخمیر شده مانند نوشیدنی های الکلی با کمک این روش تصفیه می شوند.

بسیاری از عطرها و طعم دهنده های غذایی از گیاهان و گیاهان از طریق تقطیر به دست می آیند.

تثبیت نفت نوع مهمی از تقطیر است که فشار بخار نفت خام را کاهش می دهد و امکان ذخیره سازی و حمل و نقل ایمن را فراهم می کند.

هوا را می توان با استفاده از فرآیند تقطیر برودتی به نیتروژن، اکسیژن و آرگون تقسیم کرد. تقطیر همچنین در مقیاس صنعتی برای خالص سازی محصولات مایع به دست آمده از سنتز شیمیایی استفاده می شود.

برج هایی که در صنعت برای تقطیر به کار می روند، دارای دو مدل می باشند:

- برج های سینی دار (Tray Towers)

- برج های پر شده (Packed Towers)

- تفاوت Tray در ستون های سینی دار

- کلاهک حباب دار

- غربال

- سینی های شیر دار

این نوع سینی ها در برج تقطیر، اگرچه در طراحی های مکانیکی متفاوت هستند، اما یک ویژگی مهم و مشترک دارند، آنها برای به حداکثر رساندن تماس های مایع بخار از طریق ایجاد یک الگوی جریان متقاطع بر روی سینی طراحی شده اند.

یک سینی درپوش حباب دار برای نگه داشتن سطح معینی از مایع با استفاده از سرریز خروجی، هنگامی که مایع از یک طرف به طرف دیگر سینی جریان می یابد، طراحی شده است. طراحی سینی همچنین بخار را مجبور می کند که از شکاف های کلاهک حباب خارج شود و از حوضچه مایع در جهت عمودی ایجاد حباب کند و به سینی های بالاتر جریان یابد.

در برج تقطیر تماس جریان متقاطع بخار و مایع، حداکثر حباب بخار مایع را در سینی ایجاد قرار می دهد و بنابراین سطوح بالاتر را برای اجزای (فرار بیشتر) و برای انتقال از فاز مایع به فاز بخار و (جزء فرار کمتر) برای انتقال در جهت مخالف ایجاد می کند. در شرایط ایده آل، انتظار می رود که بخار و مایع خروجی از سینی به حالت تعادل برسند.

به این ترتیب، در برج تقطیر یک ستون تقطیر با آبشاری از سینیها، جوشش یا تعادل مکرر و درجه بیشتری از جدایی را، از پایین به بالا در ستون فراهم میکند. انواع دیگر سینی های مکانیکی مانند سینی الک و سینی شیر دار از نظر تماس و جداسازی جریان متقاطع مانند سینی کلاهک حباب دار عمل می کنند.

با این حال، ویژگیهای هیدرودینامیکی انواع مختلف سینیها، مانند افت فشار، سطح کف و شرایط سیل (Flooding)، میتواند به دلیل طراحی آنها متفاوت باشد، که نشان میدهد همه این سینیها میتوانند عملکرد جداسازی یا راندمان تقطیر مشابهی ارائه دهند، اما در ویژگیهای عملکرد متفاوت هستند. مانند ظرفیت، نسبت چرخش و همه این ویژگی ها باید در انتخاب نوع سینی مجزا برای طرح تقطیر مشخص لحاظ شوند.

همچنین برج های سینی دار بر اساس انواع سینی های استفاده شده در آن به چهار دسته تقسیم می شوند:

- برج تقطیر سینی جت (Jet Tray Towers)

- برج تقطیر سینی الک (Sieve Tray Towers)

- برج تقطیر حبابی (Bubble Cap Towers)

- برج تقطیر سینی شیردار (Valve Tray Towers)

در برج تقطیر سینی دار، تعداد سینی های موجود در مسیر برج تقطیر به نوع انتقال مواد و شدت جداسازی بستگی دارد. قطر برج و فاصله بین سینی ها به مقدار مایع و گازی که در هر بار از سینی عبور می کند بستگی دارد. هر یک از سینی های برج یک مرحله جداکننده است.

زیرا در این سینی ها فاز گاز و مایع در کنار هم قرار می گیرند و انتقال ماده از فاز گاز به فاز مایع یا بالعکس در هر یک از سینی ها اتفاق می افتد. به منظور به حداکثر رساندن راندمان انتقال مواد در هر سینی، زمان تماس بین دو فاز و سطح اتصال آنها باید تا حد امکان بالا باشد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.